-

●編集部セレクト

ものづくりの現場から〜パジャマができるまで〜vol.9 縫製工場(前編)

準備にも多彩な工夫を凝らす縫製のスペシャリスト

ワコールのパジャマづくりの現場を取材するシリーズも、いよいよ最後の工程である縫製工程を残すのみとなりました。今回ご紹介する新潟ワコール縫製株式会社は「睡眠科学」をはじめとしたパジャマなどに加え、「CW-X」といったスポーツウェア商品の縫製を行う工場です。前編では染色工場から届いた生地を荷受けするところから裁断や前加工など、縫製にいたる準備段階までをご紹介します。

(写真:新潟ワコール縫製株式会社の外観)

ロール状に巻かれて運ばれてきた生地をリラックスさせる放反

捺染工程を終えてロール状態で荷受けされた反物は、最初に放反機で生地をリラックスした状態にする放反を行います。染色工場から運ばれてくる生地はロール状に巻かれているため、そのまま裁断してしまうと生地に変形や縮みが生じる可能性があります。そのため最初に行い、新潟ワコールでは専用の機械を使っています。

(写真:荷受けされた生地)

(写真:放反の様子)

放反された生地は、基本的には一昼夜、素材によっては長いもので2、3日ほど寝かせておきます。これも生地をリラックスさせることで、本来の形に戻すためです。また生地だけではなく、ウエスト用のゴムなども同様に、リラクシングを行います。特にテンションがかかりやすいウエストゴムの場合は、専用の機械などを使って強制的に熱を加え、さらに安定させています。このようにしてリラクシングされた生地は、続いて延反(えんたん)と呼ばれる工程へと進みます。

(写真:放反し、寝かせている生地)

ワコール品質を支える徹底した情報管理

延反工程の説明をする前に、裁断を行うためのパターン(型紙)やデータ化された製品情報、作業情報を管理する技術部についてご紹介します。この技術部は、ワコール本社の担当者との窓口として、パターンの情報や製品の仕様などについてのやりとりを担っている部署です。ブランド毎に担当者が決まっていて、製品情報に関する緻密な連携が取れるよう体制作りがされています。技術部の中でも技術設計チームと呼ばれる部署では、生地を実際に裁断する前に、本社などから届いた実際のパターンとパソコンデータ化されたパターン情報とを照合して、製品情報の整合性を確認しています。そのほかにも、本社と製品納期のやりとりを中心に行う営業部営業課、生地やボタン、ファスナーといった材料が生産計画に合わせて届くのかなどを管理する材料課など、多彩なスタッフが製品情報、納品スケジュールといったマネジメント部門で、生産工程における高品質化と高効率化を支えています。

(写真:技術部の様子)

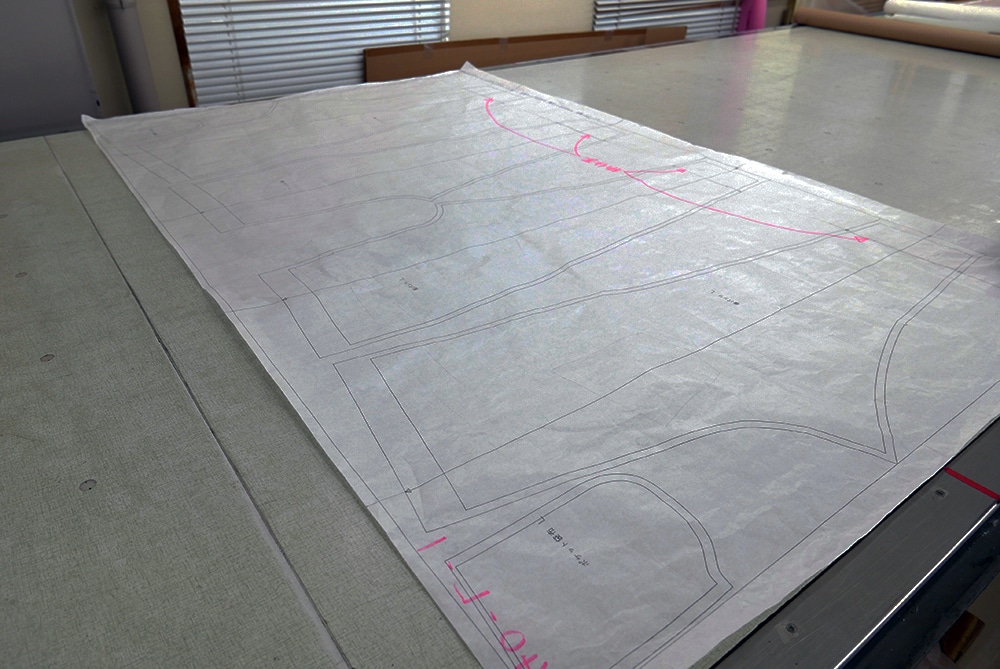

技術部でチェックされたパターン情報をもとに、実際の生地幅に合わせて無駄がないようにパターンをはめていく作業を、裁断課の製図チームが行っています。たとえば収率72%というのは余白がまだ28%あるので、この余白部分をなるべく少なくするように工夫しています。また生地にとにかく収めればいいわけではなく、生地には使用できる方向が決まっているものがあるので、生地の伸びる方向などを考慮してパターンを設計しています。この生地は縦にしか入れてはいけないもの、横にしか入れてはいけないものなどルールが決まっています。そうした多くのルールや制約も守ったうえで、なるべく収率をあげてパターンをはめていくのは、かなり難易度の高い作業になります。

(写真:パソコンの図面データでパターンをはめていく作業をしている様子)

こうして完成したパターンデータが、延反する生地の長さや量、向き、裁断箇所を合わせるためにマーカーの位置などを確定し、この後に行われる延反工程や、裁断工程における指示書となります。また、このデータを実寸大の紙にプリントアウトします。それを実際の作業台に乗せ、あとで詳しくご紹介するレーザーマーカーと呼ばれる柄合わせの原点となる位置を定めるために使用します。

(写真:取材時に使用していたルームウェア・ズボンの実寸大用紙)

指示通りに伸ばして重ねた生地を裁断する延反工程・裁断工程

延反とは、生地をまっすぐに伸ばしながら、裁断するために生地を重ねていく工程です。延反の方法は2つあり、専用機械の自動延反機を使用する方法と、手作業によって行う手延反と呼ばれる方法があります。専用機械の場合、生地をセットすると左右に動き、自動制御で決められた位置まで移動や停止をしながら一枚ずつまっすぐに伸ばし、生地を重ねていきます。新潟ワコールには自動延反機が4台あり、無地のものや柄合わせの指定がないものは自動延反機を使用します。

(写真:自動延反機①)

(写真:自動延反機②)

一方、ポケットの位置や向き、柄の位置などに細かな指定や指示のある製品については、柄合わせと呼ばれる作業が必要なため、自動延反機にかけることができません。そのため、手延反を行います。手延反は手間と時間がかかる作業になります。先ほどのプリントアウトした実寸大の紙で位置決めをした原点に向けて、上から当てられた赤いレーザーマーカーを基準点に、ポケットの位置や向き、柄の向きや縦横の指定などを入念にチェックしながら、目視と手作業によって生地を一枚一枚、丁寧に重ねていきます。レーザーマーカーを使用する理由は、実際の商品に基準点を示す線は引けないので、代わりにレーザーを照射して基準点とするためです。重ねて裁断できる枚数は素材によって細かく決められており、効率的に多くの生地を裁断しつつ、確実性を担保するための工夫として、こうしたさまざまな機械や技術が導入されています。ここでのポイントは生地のずれを起こさないことで、合わせる努力がとても大変だといいます。レーザーマーカーが指し示す位置をテープで固定し、重ねた生地が裁断時にずれないよう工夫されています。こうしてすべての製品が同じ品質で仕上がるように、細やかな努力がそれぞれの工程ごとに行われています。

(写真:レーザーマーカーを目印に手延反している様子)

(写真:レーザーマーカーの拡大)

延反工程が終わった生地は、裁断工程に入ります。自動裁断機(CAM)に製図チームが作成したデータがプログラムされているので、そのデータ通りにマシンが自動で裁断していきます。生地の上にビニールを敷き、下から空気を抜き、真空状態にします。これは裁断する際の生地の歪みや動きを最小限にするためです。このように生地をしっかりと押さえつけた状態で切ることによって、裁断工程の安定性や品質の向上に繋がっています。

(写真:自動裁断機①)

(写真:自動裁断機②)

(写真:裁断後の様子)

裁断された生地は裁ち下(たちした)と呼ばれ、裁断工程の精度確認を行います。生地とパターンに重ね合わせ、生地のサイズや方向、表裏や枚数などに誤りがないかをチェックしていきます。

(写真:枚数などに誤りがないか確認している様子)

工程に入る前に各パーツを整え、仕上げる前加工

裁ち下のチェックが終わると、この後の縫製班に縫製工程を適正に進めていくために必要な組み合わせ作業が行われ、生地にナンバリングをする作業がとても重要です。たとえば同じピンク色の生地でも、違う反物の場合は微妙に色が変わって見える場合があるため、必ず同じ反物の組み合わせで縫製するように、それぞれのパーツにナンバリングをしていきます。

(写真:ナンバリングシールを貼り、組み合わせ作業をしている様子)

次に、前合わせの裏側にある、芯地と呼ばれるパーツを生地に糊付けするアイロン工程をご紹介します。芯地とは、衣料のシルエット形成や、長持ちをさせるために補助として使用されている生地のことで、ワイシャツの襟やポケットなどが分かりやすい例です。まず専用の機械を使用し、芯地と生地とを熱によって溶ける糊で接着させます。生地と芯地を重ね、左右もしくは表裏などを合わせて投入していきます。中ではヒーターの入ったベルトが回転していて、120度の温度で10秒ほど圧力をかけて糊付けをします。温度設定や圧力設定は、生地の種類や部位などによって変えることができます。前側から投入された生地と芯地は、いったん機械の後側から出た後、機械の下を通り常温で冷やされながら、機械の前側へとベルトで送られて出てきます。パジャマでは襟の後ろや、襟の中、背あて部分などに使われ、これにより強度を増すことでパジャマを長く着ていただくことができます。

(写真:糊付け専用のアイロン機械)

(写真:機械後側からアイロン直後の生地が出てくる様子)

(写真:機械前側から冷やされた生地が出てくる様子)

また前述したリラクシング済みのウエスト用ゴムは、ゴムロボットと呼ばれる機械によって、自動的にリング状にされます。機械にウエストの長さ、個数を設定すると自動的に裁断と縫製をし、リング状にします。

本番の縫製工程に入る前の最後の工程として、縫製加工があります。ここでは、ポケットの折り込みとアイロン工程をご紹介します。複数の班から送られてきたさまざまなポケットを、機械によって折り込む作業と、その後で行う手作業によるアイロン工程だけに特化した工程となっています。このように単一作業を行うことで、工程の作業効率や作業速度を早めることができます。裁断され細かく分かれたパーツを、それぞれ事前に加工することで準備が整い、いよいよ縫製工程に入ります。

(写真:ポケットのパーツを機械にセットしている様子)

(写真:機械によって折り込まれている様子)

(写真:ポケットのパーツのアイロン工程の様子)

地域貢献活動やCSR活動などの取り組みにも積極的

新潟ワコールでは、さまざまな形で地域貢献をはじめとしたCSR活動に、日々取り組んでいます。ナイトウェアには、綿を中心とする天然素材が多く使用されているので、生産過程で余ってしまった生地、あるいは欠点が出た箇所を取り除いた生地などがどうしても出てしまいます。こうした余った生地は、近くにある介護施設に無償で提供し、タオルの代用などとして再利用されています。これにより地域の人たちとの協働と、資源の無駄遣いを防ぐ環境保全の二つが同時に行えます。また、障がいを持った方たちの生きがいを支える活動にも積極的で、現在9名の障がい者の方が働かれていて、それぞれの方の障がいの度合いや種類に応じて、仕事環境が整えられています。アイロン工程や自動縫製機、自動ミシンを使用する工程などを主に担当されているほか、1日2時間の時間短縮や働くスタイルなどについても、本人のリクエストや支援団体の方の意見も伺いながら、職場環境づくりにもさまざまな工夫がされています。

(写真:福祉施設で再利用される生地)