女性の「美しさ」を内側から支えるワコールのブラジャーたち。

その生産拠点であるワコールマニュファクチャリングジャパン長崎工場を取材してきました!

ワコール社員であっても驚いたのは、ブラジャーは、ほとんどの部分が、

手仕事によってつくられているということ。

繊細で正確な手仕事によってブラが完成するまでを順番に追っていきながら、

ワコールのブラが生産される裏側や秘密をどどんと大公開しちゃいます!

※2022年4月「九州ワコール製造株式会社」は「株式会社ワコールマニュファクチャリングジャパン」に社名を変更しました。

ブラジャーのデザインにもよりますが、1着につき40種以上のパーツでできているんです。

これらパーツが1つ1つ人の手で縫い上げられています。

Step1

まずはブラの縫製に必要なゴムテープ、

ストラップ部品などの部品材料を揃えます。

ゴムテープ、ストラップやホックなどのパーツ、縫い糸まで製品別に異なります。このラックには、ブラ500枚/1日×2日分(計1000枚)のパーツをセットされていました。このラックが縫製班に渡されます。

Step2

レースやストレッチ素材などの生地を反物の状態から広げて、

折り重ね、裁断する準備をします。

棚にぎっしりと詰まったロール状の生地たち。その数はなんと3000反以上!反物の長さ(横幅)は普段見たことのないサイズです。

生地を裁断する枚数に積み重ねていきます。

重ねられた布はズレないよう強力なクリップで

止めていきます。

裁断のために生地を拡げ延ばす「延反」という工程では、生地のキズや汚れもチェックします。

生地の段階での発見は不良品の発生をなくすためにも、重要です。

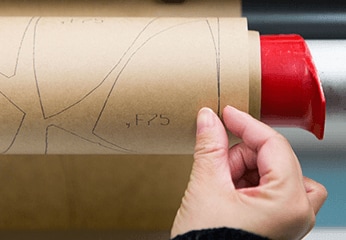

Step3

重ねられた生地に型紙を置いて機械で裁断していきます。

小さなパーツやレースなどは丁寧に手作業で切り取っているんです。

生地に型紙を重ねたら、自動で動く刃によって、パーツが切り取られました。

裁断された生地はまるで型で抜いたクッキーみたい!

パズルのようにパーツが組み合わされた型紙。

効率よくパーツが並べられているので端までほとんど隙間がありません!

左右対称になるようレースの柄を2枚重ねあわせ、型紙にそってカッターを走らせます。正確にレースが切り取られていく様子は夢中になって見てしまいます!

繊細なレースの素材は、

ロータリーカッター(円形刃カッター)で1セットずつ裁断!

繊細なレースの素材は、

ロータリーカッター(円形刃カッター)で1セットずつ裁断!

カットされたレースはブラのカップでピッタリ左右対称!

手作業で1セットずつカットしているからこそなんですよ〜!

Step4

裁断された生地は、工程ごとに縫製されていきます。

縫い上がったら次の工程の担当へ......と

流れていく様子はまるでリレー!

1つのブラを縫い上げるまでに約40工程、1班6~20名で、工程を分担してブラは縫われていきます。

1枚のブラが縫い上がるのにかかる時間は25分ほどだそう。

高スピードで動き続けるミシンが広い部屋にズラリ。圧巻の光景です!

平面があっという間に立体になっていきます。まさに魔法のような手さばき!もちろん、正確さが重要。

1日3回、縫い目の幅が規格通りかなど作業を止めて、班内でチェックしあいます。

ここで縫製作業の様子をご紹介!

アーモンド型のパーツがあっという間にブラのカップになる瞬間。

平面だったパーツが組み合わさり、

カップとブラの土台が一気に縫い上げられていきます!

ブラにワイヤーを挿入するのも1本ずつ手作業です。

細部まで人の手によってつくられています。

「集中力が切れるんじゃ?」と心配していたら、定期的にストレッチなどの小休止を挟むことがルールで決められていました。いつもはミシンの音だけが響く作業場が、このときは和やかな空気に包まれます。

Step5

できあがった製品が指示通りにできているか問題がないか、厳しい目で細かくチェックします。

つくられた製品全ての品質をチェック。1枚あたり約20ほどの項目を丁寧に検査します。不良品が出荷されるのを防ぐのもやっぱり人の手と目なんですね。

Step6

検品を通過した製品にはラベルがつけられ、包装されて出荷されます。

基準をクリアした製品はラベルがつけられ包装されます。

製品に縫い付けられたサイズ表示とつけ下げられた紙ラベルのサイズが合致しているかチェック。出荷が完了するまで気を抜けません。

ブランドごとに分けられて箱詰め。

工場→流通センター→お店を経由してお客様のもとへ。行ってらっしゃ〜い!

誰でもプロフェッショナルになれる

ワコールの工場では教育体制がしっかりしているので、はじめてミシンに触れる人が入社しても大丈夫です。先輩たちが細かく丁寧に指導します。研修期間が終わっても、普段から周りが見守りサポートしてくれるので、確実に成長していけるんです。新人さんも心強いだろうなあ!

縫製の手の動作を動画で撮影して、自分の動きと先輩の動きを比較して学ぶことができます。 どの工程でのどの動きがどう違うかがよく分かるので、すぐに改善できるそうです。

工場内ではベトナムや中国の工場から研修にきているスタッフの姿も。世界のどの工場でも「Made by Wacoal」のクオリティで製造ができるよう、技術を学んで各国へ持ち帰ってもらいます。工場内には寮も完備されています!

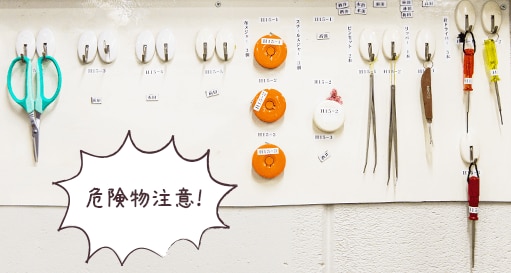

徹底した安全対策・

ルールづくり

縫製の現場では、ハサミや針などを扱うため、徹底した安全策がとられています。各自の名前シールを貼ったハサミは壁の定位置に保管し、使ったらすぐに元の場所へ戻すよう徹底!

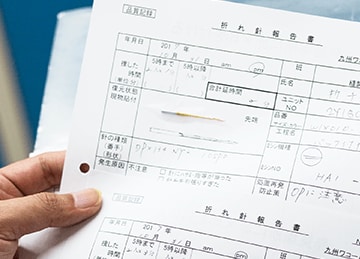

縫製作業中に折れてしまうことがあるミシン針。折れた針の小さな破片は折れた瞬間に5mほど遠くへ飛んでいってしまうことも......。針が折れたらすぐにその班の全員が全ての作業を中断し、目視や磁石で小さなカケラを丁寧に拾い集め、1本の針に復元するまで作業は再開されません。針が製品に入り込むことは決してあってはならないことなのです。

職人技の結晶1/2ブラ!

縫製技術の高さがよくわかるのがこの手のひらサイズのブラ!縫製の教育係の先生は、なんと製品と同じ素材と同じパターンで約1/2サイズの精巧なブラをつくることができるんです。

工場に行く前から「ミシンで1枚1枚縫われている」と聞いていましたが、実際に生産現場を目の当たりにすると、こんなに丁寧に多くの人の手を経てつくられていることにびっくり!

裁断や縫製、検品などそれぞれの部門の1人1人が高い技術をもったプロフェッショナルであり、常に完璧な仕事でお客様に届ける製品をつくるという情熱が伝わってきて、思わず胸が熱くなりました。

さて、そんなハイレベルな技術を持ち、ワコール製品をつくっているのは実際どんな人?縫製工場ってどんな環境?

続いては、ワコールマニュファクチャリングジャパン長崎工場のみなさんや、工場のさまざまな一面をご紹介しちゃいます!